Resiinaの突き出し

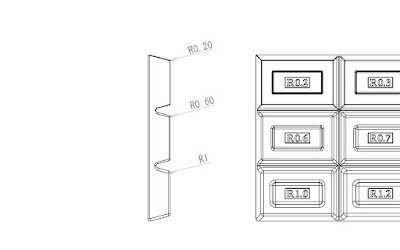

突き出しピンの位置についてはいろいろ議論を重ねました。 結論として 「製品に突き出しピンの跡を出さない」 ことになりました。 これは金型屋からすれば「面倒な製品仕様」に分類されますが製品の意匠性を損ねないためには必要な選択だったと思います。 突き出しピンの跡を出さずに製品を押し出すにために製品のデザインを変更しました。 Resiinaモデル、ver11とver24の画像です。 Resiina_ver11 Resiina_ver24 何が違うかわかりますか? そう、色が違うんです。 いや、そうじゃない。 「R0.2」などの大きさを表記するもの時のところを見るとver24は四角い枠で囲って一段くぼみが作られています。 ここまでくると、もうお分かりですね。 文字の部分をブロックにしてその部分を突き出しているんです。 ちなみに全部の文字を突き出しているわけではなく12区画のうち6区画の文字部分を突き出しています。 金型の構造を紹介していきます。 まずは金型の1区画ずつ穴をあけておきます。 金型のベース部分 空いた穴の部分に部品(以後入れ子と表記します)を組み込んでいきます。 1区画ずつ穴をあけておくのには理由があります。 射出成形時に樹脂が流れてきた際に、行き止まりになる部分で空気の逃げ場がなくRが綺麗に作られない状況を避けるために、 部品を分割して空気を逃がすため です。 分割しなければその分、工数も減りますし金型の価格も抑えられます(金型は自社で製作なので手間だけ)が工数かけても製品形状がしっかり出せる構造を選択しています。 穴の中に組み込む入れ子をそれぞれ加工します。 この分割した入れ子の文字部分だけに突き出しピン(四角いピンは角ピンといいます、以後角ピン)が入るように加工をしています。 角ピンの先端には文字彫刻を施しています。 こうやって12区画のうち6区画に角ピンを設定し製品を突き出しています。 さて、問題です。 製品を突き出している角ピンはどこに設定されているのでしょうか。 これは製品を見ながら探すのが面白いと思います。 正解はこちら 正解は拡大してみてみてください ここまで製作時のお話を書かせてもらいました。 実はここに書いた以外にもたくさんの出来事があり今でも後処理で手がかかってしまっていたりで作るのが大変だと思う反面、とても良いものができたと感じており、